SPE: acesso aprimorado à nuvem por meio de sensores e periféricos.

A SPE, abreviação de Single Pair Ethernet, é esperada por muitos para revolucionar a forma como as redes de comunicação industrial modernas operam. À medida que os avanços tecnológicos e as aplicações industriais estão se tornando cada vez mais digitais, os requisitos para a fiação Ethernet existente estão mudando. Neste artigo, o especialista em comunicação industrial Hilscher destaca os desenvolvimentos e requisitos mais recentes para a comunicação industrial moderna e como dois cabos perfurados são definidos para resolvê-los.SPE e por que é necessário

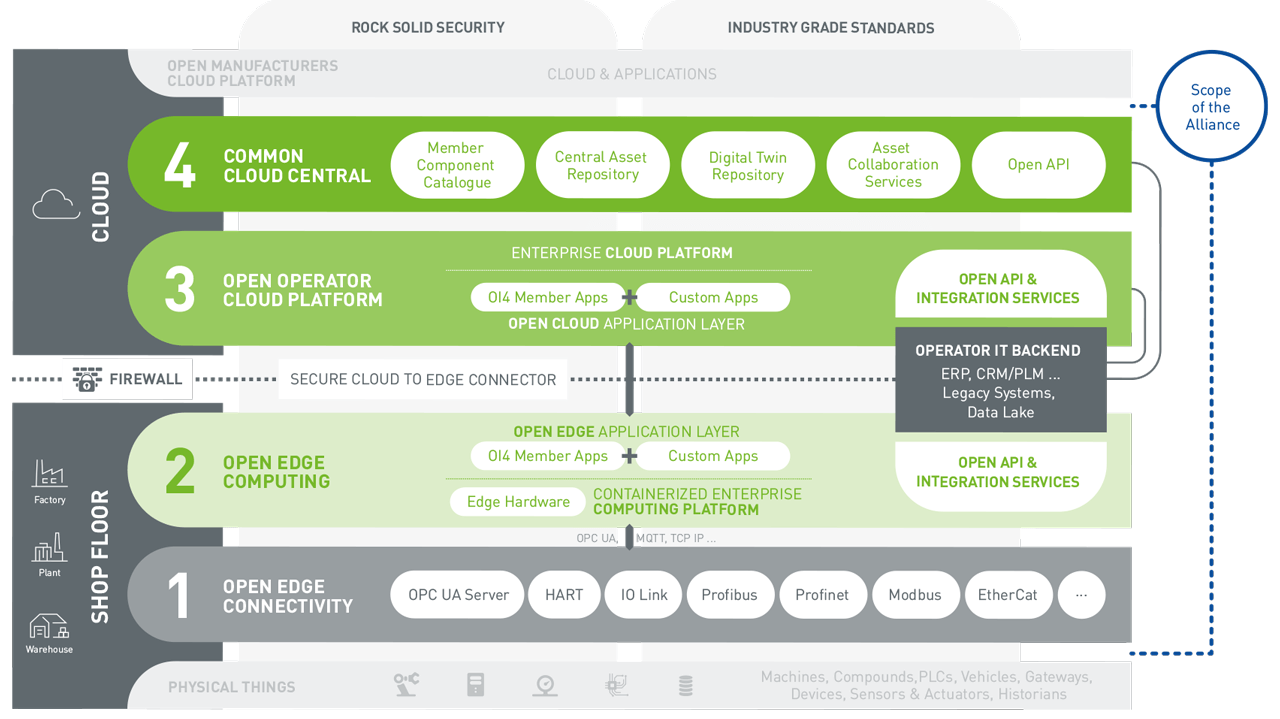

Espera-se que a SPE mude drasticamente a comunicação industrial devido à economia significativa de custos e espaço, ao aumento da cobertura em fábricas industriais, bem como ao aumento geral do desempenho. O principal recurso é que será preciso apenas dois fios para comunicação e alimentação pela linha de dados dentro dos cabos, em vez de oito. Os comprimentos de cabo de até 1 km são possíveis, conforme estipulado pela IEEE802.3cg, e o número crescente de sensores e atores, bem como a crescente demanda por mais dados, provaram que os sistemas de “fieldbus” convencionais são insuficientes acima de determinados comprimentos de cabo. A Internet Industrial das Coisas requer comunicação padronizada entre aplicativos e máquinas. Do sensor à nuvem, o SPE permite a transmissão de dados ao longo de toda a arquitetura de automação industrial com base em uma rede IP. Modelo operacional da Open Industry Alliance 4.0 (fonte: Open Industry 4.0 Alliance 2020)

Modelo operacional da Open Industry Alliance 4.0 (fonte: Open Industry 4.0 Alliance 2020)

Introdução

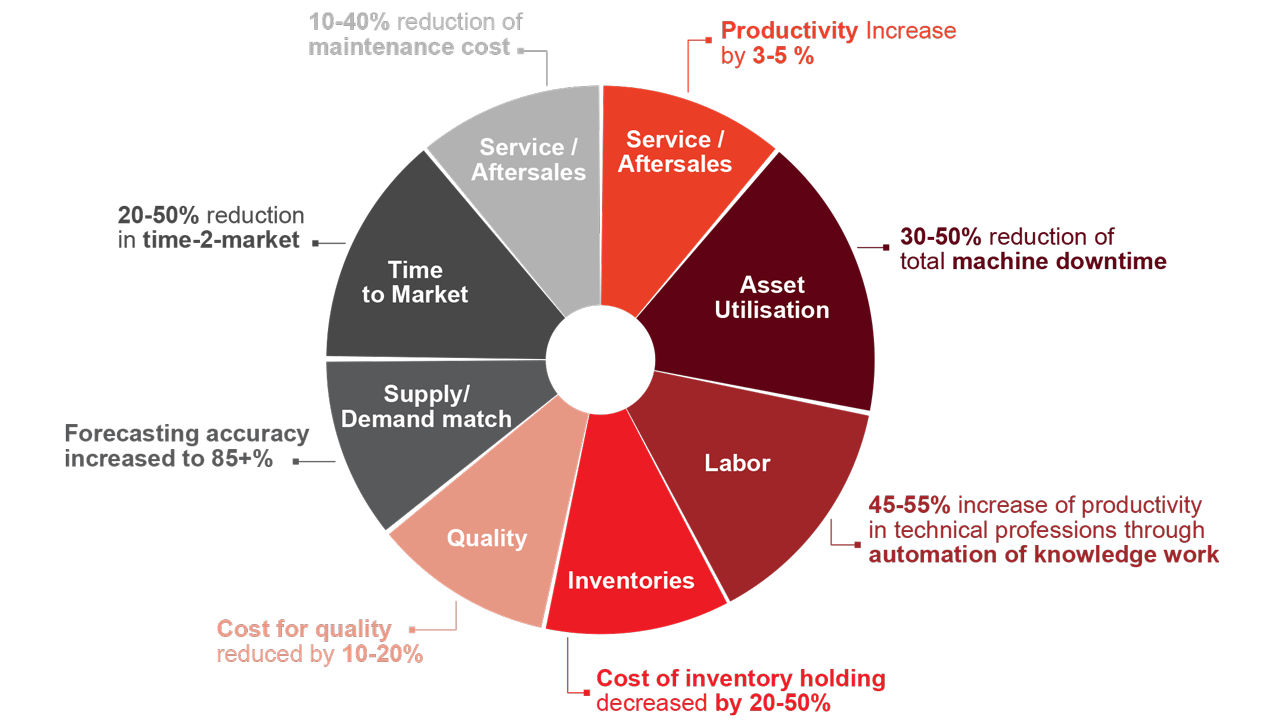

Após vários anos de atividades governamentais para promover o desenvolvimento de novos padrões industriais, bem como as crescentes demandas do mercado, a digitalização de linhas de produção modernas têm acelerado o ritmo recentemente. Ao longo da última década, iniciativas como a “Plattform Industrie 4.0″, o “Industrial Ethernet Consortium” ou “Made in China 2025” prefiguraram a necessidade de tecnologias digitais e inovações para melhorar o desempenho das instalações de produção em todo o mundo. Desde então, numerosos intervenientes industriais importantes, bem como renomados grupos de consultoria, examinaram o potencial que existe nas novas tecnologias para agilizar os processos industriais. Um estudo, publicado pela empresa francesa de consultoria Capgemini em 2015, viu um “novo paradigma industrial” ser claro com uma “necessidade de maior inteligência em sistemas embarcados e criação de valor através de serviços inteligentes”. Os principais fatores de sucesso a este respeito foram a análise avançada para ações preditivas de produção e transparência de processos, de acordo com o estudo da Capgemini. Fatores de valor e benefícios esperados das principais categorias de produção industrial (fonte: McKinsey 2015).

Uma análise da McKinsey, também publicada em 2015, concluiu igualmente que “as tecnologias disruptivas permitirão a digitalização do setor de fabrico”.

O estudo, que foi baseado em entrevistas com cerca de 100 empresas industriais, lista tecnologias de nuvem, análise avançada, toque e GUI de nível superior, realidade virtual e aumentada, robótica avançada e manufatura aditiva, como inovações revolucionárias. A empresa de consultoria Accenture até intitulou tecnologias como a mudança de jogo e declarou que poderia aproveitar uma “oportunidade de trilhões de dólares” no mesmo ano.

Com base nos resultados dos estudos realizados por várias instituições de pesquisa, eles encontraram vários fatores de valor para a fabricação moderna, conforme descrito no gráfico a seguir:

Fatores de valor e benefícios esperados das principais categorias de produção industrial (fonte: McKinsey 2015).

Uma análise da McKinsey, também publicada em 2015, concluiu igualmente que “as tecnologias disruptivas permitirão a digitalização do setor de fabrico”.

O estudo, que foi baseado em entrevistas com cerca de 100 empresas industriais, lista tecnologias de nuvem, análise avançada, toque e GUI de nível superior, realidade virtual e aumentada, robótica avançada e manufatura aditiva, como inovações revolucionárias. A empresa de consultoria Accenture até intitulou tecnologias como a mudança de jogo e declarou que poderia aproveitar uma “oportunidade de trilhões de dólares” no mesmo ano.

Com base nos resultados dos estudos realizados por várias instituições de pesquisa, eles encontraram vários fatores de valor para a fabricação moderna, conforme descrito no gráfico a seguir:

Interconexão de nuvem e sensores

Após vários anos de investigação, muitos intervenientes acumularam vastos conhecimentos sobre as necessidades e requisitos das empresas de fabrico em termos de digitalização e automatização de máquinas e processos. Um dos principais problemas, quando se trata de adotar tecnologias de nuvem na fabricação, é a integração vertical de sensores do nível de campo até a nuvem, em que as tecnologias Ethernet atuais estão atingindo seus limites. No entanto, uma vez que a integração vertical dos sensores à nuvem é um pilar muito importante para os modelos de negócios digitais modernos, os benefícios de estender as redes IP até o nível do sensor estão se tornando cada vez mais evidentes:- Visibilidade, diagnóstico e controle aprimorados;

- Acesso a todos os equipamentos de automação por meio de uma semântica com OPC UA;

- Uma ferramenta comum independente de fornecedor;

- Robustez e disponibilidade aprimoradas;

- Capacitação de qualidade e manutenção preditivas;

Mais do que apenas dois fios

Pode-se perguntar por que ninguém surgiu com a ideia de simplificar muito mais cedo a fiação na fabricação industrial para utilizar as vantagens que a SPE oferece agora. No entanto, mudar as redes Ethernet existentes para um novo padrão, como SPE, não é tão simples quanto uma troca despretensiosa de alguns cabos implica. Além disso, várias especificações precisam ser consideradas para permitir os benefícios esperados para diferentes setores. Camada física diferente: Ethernet industrial 10Base-T/100Base-TX, o padrão mais comum atualmente usado na fabricação industrial, utiliza dois pares trançados de cabos para uma transmissão unidirecional e dados de receção. Em contraste, um cabo Ethernet de par único transmite e recebe dados por meio de um par trançado e, portanto, requer uma camada física diferente, bem como diferentes acoplamentos e transdutores. Transmissão de longa distância: Sensores, atuadores e outros dispositivos de campo periféricos usados na automação industrial geralmente exigem cabos muito longos para transmitir e receber dados. Assim, uma forte demanda por um comprimento de cabo maior possível veio à luz. Atualmente, o SPE é capaz de cobrir distâncias para transmissão de dados de até 1000 m em vez de cerca de 100 m, o que é possível com o padrão 100Base-TX atual. Intrinsecamente seguro: A segurança é um problema crítico para todas as aplicações industriais, especialmente no campo da automação de processos. Além da demanda por transmissão de dados de longa distância, as empresas de automação de processos precisam prestar atenção especial à transmissão intrinsecamente segura de áreas perigosas e à prova de explosão. Transmissão de energia: Muitos barramentos de campo de comunicação do sensor atualmente em uso também fornecem transmissão de energia através de cabos de comunicação. Assim, o cabo de par trançado único usado para SPE deve ser capaz de fornecer a energia necessária para operar sensores e atuadores remotos. Demanda de largura de banda específica da aplicação: As aplicações na fabricação industrial são muito múltiplas e requerem larguras de banda diferentes. Além dos dispositivos e sensores de nível de campo, que são bem cobertos por uma velocidade de transmissão de 10 Mbit, a ideia era também implementar SPE para aplicações com uma demanda por larguras de banda mais altas. Portanto, o IEEE também definiu padrões adequados para aplicações como visão, movimento e HMI, incluindo as respectivas camadas físicas.Padronização e aplicativos IEEE

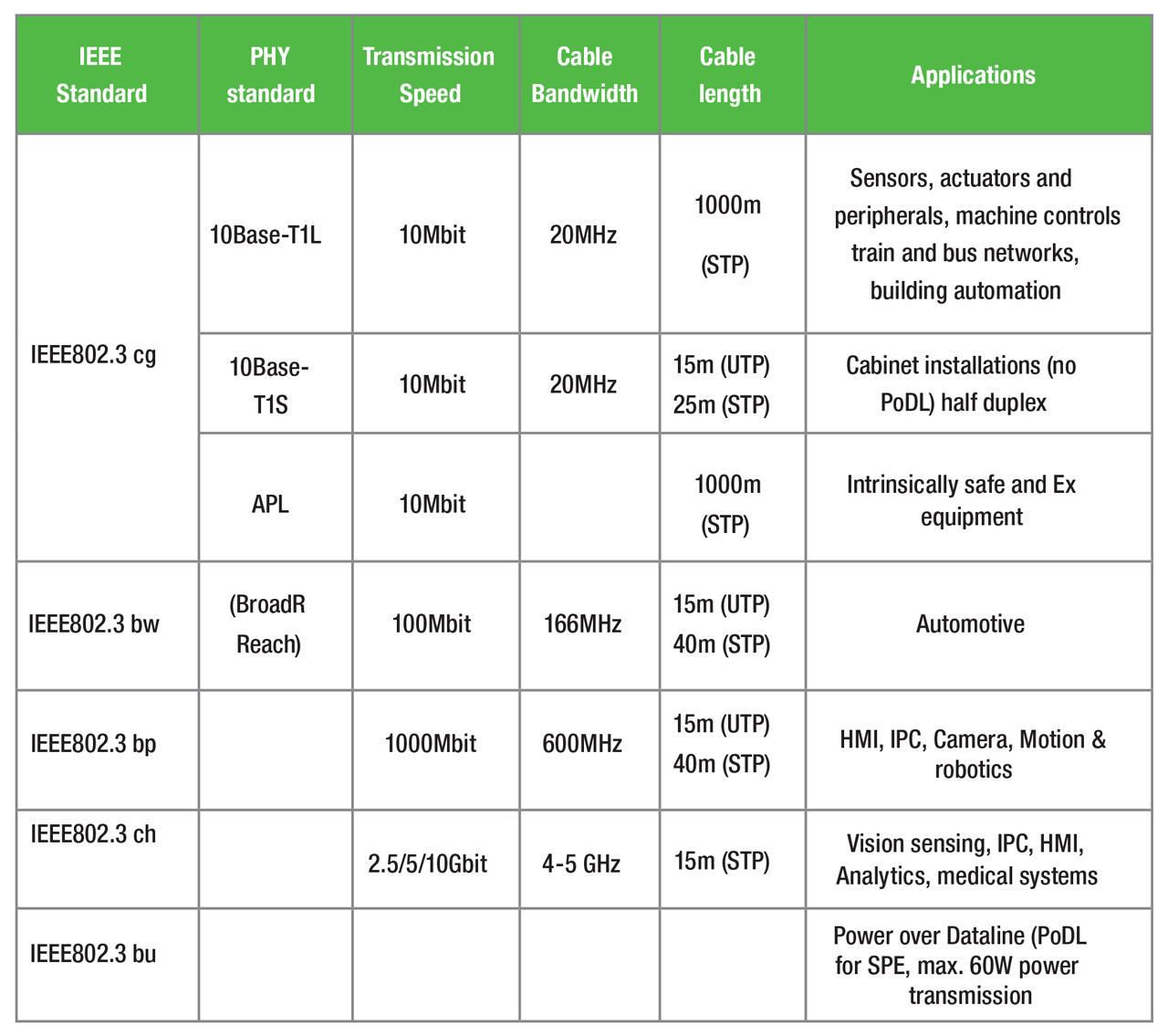

Todos esses requisitos e demandas da indústria em relação à SPE estão sendo adotados pelo IEEE e incorporados a padrões globais. Na tabela abaixo, você pode ver diferentes padrões relacionados ao SPE definidos pelo IEEE e sua velocidade e aplicação de transmissão específicas. Visão geral dos diferentes padrões relacionados ao SPE.

Visão geral dos diferentes padrões relacionados ao SPE.

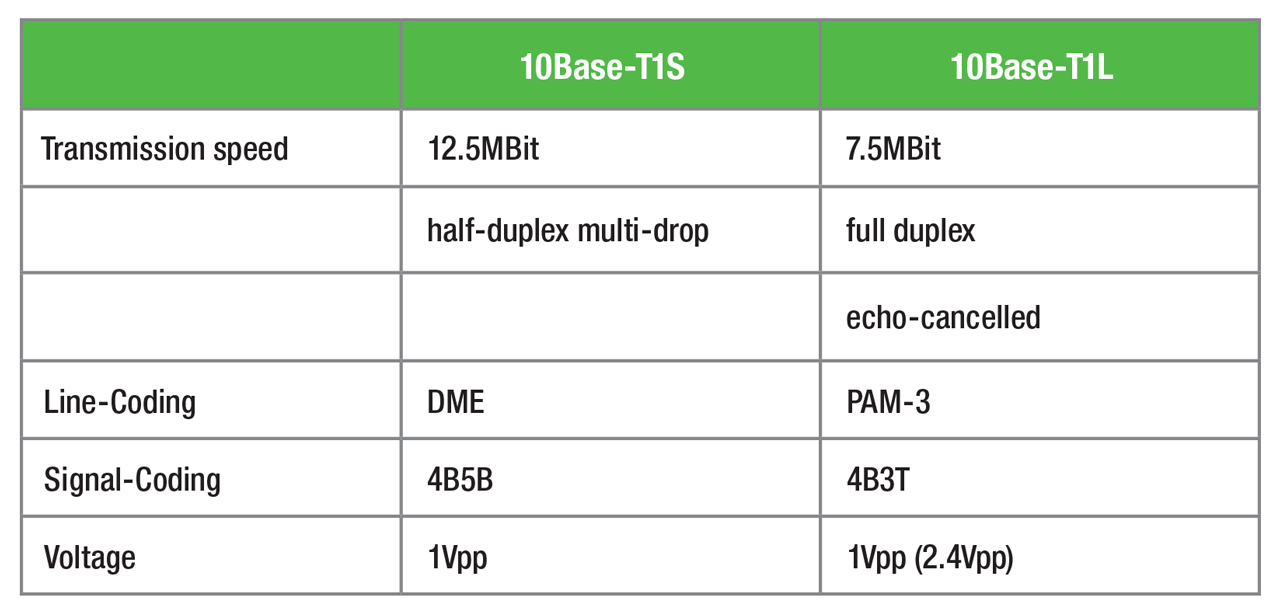

Comparação entre as duas especificações de camada física especificadas de SPE.

A tabela acima mostra que o padrão Ethernet de par único 10Mbit IEEE 802.3cg é dividido em três interações diferentes para refletir as diferentes necessidades de vários aplicativos de sensor, atuador e periféricos.

O 10Base-T1L é principalmente aplicável para sensores, pois permite um comprimento de cabo de até 1000 m em uma conexão ponto a ponto e se encaixa muito bem em instalações atuais.

Em termos de definição das camadas físicas, que são abordadas no escopo dos padrões SPE do IEEE, o APL (em português: camada física avançada) é exatamente o mesmo que o T1L, mas está adicionando os componentes necessários para a transmissão de dados intrinsecamente segura para casos de uso críticos, como áreas perigosas e à prova de explosão.

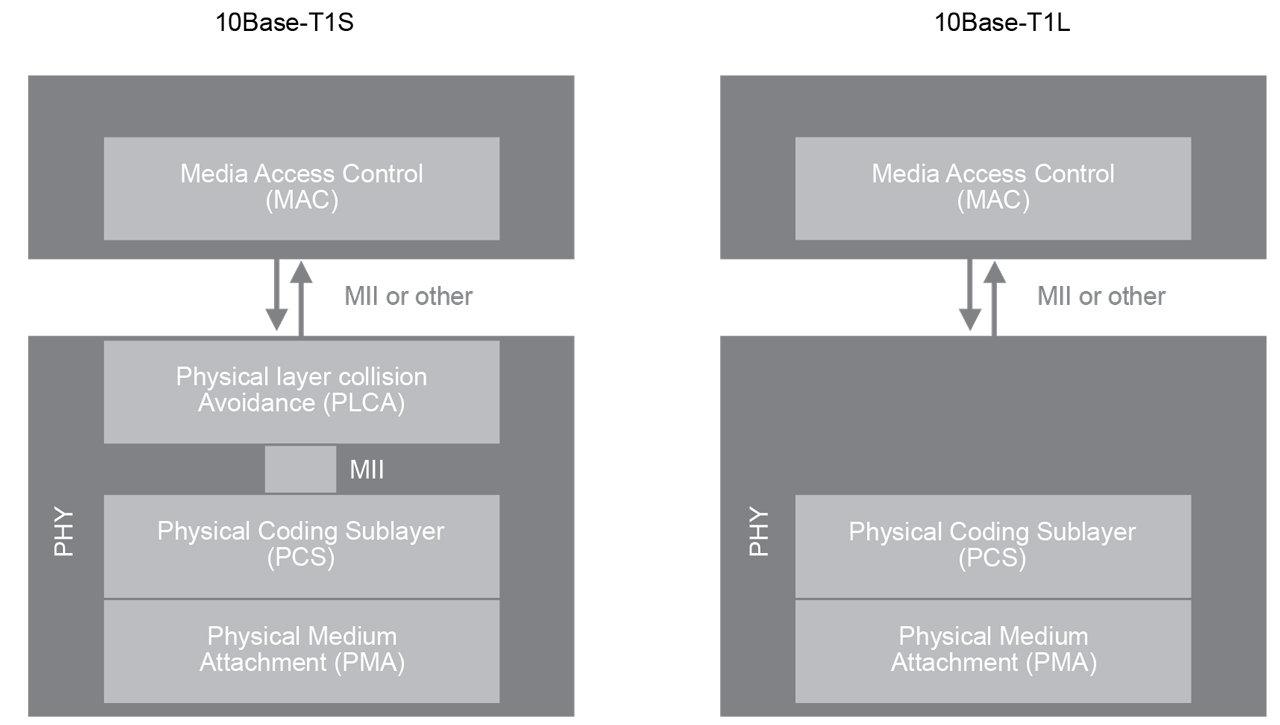

Em contraste, o 10Base-T1S permite uma configuração de várias quedas com comprimentos de cabo muito mais curtos e uma camada PHY diferente chamada PLCA (prevenção de colisão de camada física). O recurso Multidrop é especialmente adequado para, entre outras coisas, instalações de gabinete ou outras aplicações de curto alcance. Ambos os sistemas exigem uma camada física diferente, conforme mostrado na tabela acima.

Embora a camada física seja diferente em alguns detalhes entre T1S e T1L, a conexão com as camadas superiores permanece a mesma. O IEEE foi muito útil para garantir que qualquer sistema com conexão MAC e MII possa interagir com o novo PHY. Isso significa que as principais alterações afetam apenas uma camada OSI.

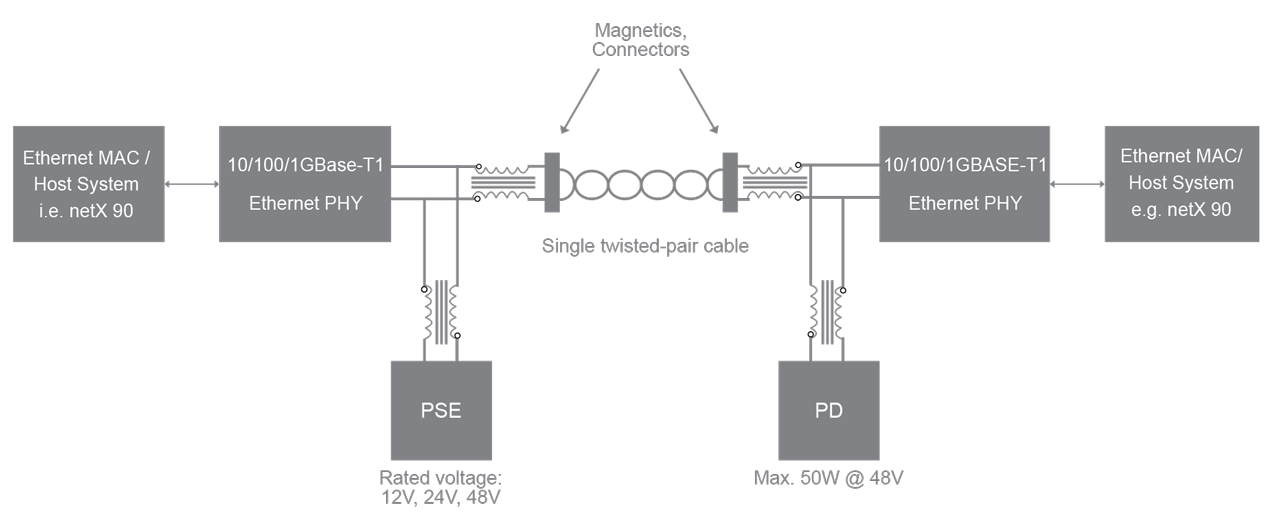

Além disso, o padrão IEEE 802.3bu também está definindo uma fonte de alimentação, padronizada sobre a linha de dados para aplicações de até 50 W para um único ponto de extremidade. Esse recurso permite a compatibilidade com versões anteriores de vários padrões de rede de sensores existentes que também alimentam o sensor conectado a partir de um controlador de energia central. Essa configuração com distribuição de energia contemporânea é mostrada na figura a seguir.

O sistema requer um equipamento de fonte de energia (PSE) para fornecer energia através dos fios. Três tensões diferentes são definidas pelo IEEE, que estão vinculadas a saídas de energia específicas. No lado do receptor, o dispositivo de alimentação (PD), no caso acima, requer um máximo de 50 W a 48 V, que pode ser fornecido numa ligação T1L ponto a ponto. A 24 V, o PD ainda pode colocar um máximo de 10 W com um PSE regulado. Esse sistema é amplamente compatível com o tronco e a topologia de estímulo em redes de automação de processos.

Comparação entre as duas especificações de camada física especificadas de SPE.

A tabela acima mostra que o padrão Ethernet de par único 10Mbit IEEE 802.3cg é dividido em três interações diferentes para refletir as diferentes necessidades de vários aplicativos de sensor, atuador e periféricos.

O 10Base-T1L é principalmente aplicável para sensores, pois permite um comprimento de cabo de até 1000 m em uma conexão ponto a ponto e se encaixa muito bem em instalações atuais.

Em termos de definição das camadas físicas, que são abordadas no escopo dos padrões SPE do IEEE, o APL (em português: camada física avançada) é exatamente o mesmo que o T1L, mas está adicionando os componentes necessários para a transmissão de dados intrinsecamente segura para casos de uso críticos, como áreas perigosas e à prova de explosão.

Em contraste, o 10Base-T1S permite uma configuração de várias quedas com comprimentos de cabo muito mais curtos e uma camada PHY diferente chamada PLCA (prevenção de colisão de camada física). O recurso Multidrop é especialmente adequado para, entre outras coisas, instalações de gabinete ou outras aplicações de curto alcance. Ambos os sistemas exigem uma camada física diferente, conforme mostrado na tabela acima.

Embora a camada física seja diferente em alguns detalhes entre T1S e T1L, a conexão com as camadas superiores permanece a mesma. O IEEE foi muito útil para garantir que qualquer sistema com conexão MAC e MII possa interagir com o novo PHY. Isso significa que as principais alterações afetam apenas uma camada OSI.

Além disso, o padrão IEEE 802.3bu também está definindo uma fonte de alimentação, padronizada sobre a linha de dados para aplicações de até 50 W para um único ponto de extremidade. Esse recurso permite a compatibilidade com versões anteriores de vários padrões de rede de sensores existentes que também alimentam o sensor conectado a partir de um controlador de energia central. Essa configuração com distribuição de energia contemporânea é mostrada na figura a seguir.

O sistema requer um equipamento de fonte de energia (PSE) para fornecer energia através dos fios. Três tensões diferentes são definidas pelo IEEE, que estão vinculadas a saídas de energia específicas. No lado do receptor, o dispositivo de alimentação (PD), no caso acima, requer um máximo de 50 W a 48 V, que pode ser fornecido numa ligação T1L ponto a ponto. A 24 V, o PD ainda pode colocar um máximo de 10 W com um PSE regulado. Esse sistema é amplamente compatível com o tronco e a topologia de estímulo em redes de automação de processos.

Conexão PHY ao sistema host da camada superior.

A padronização da Ethernet de par único, conforme estipulado pelo IEEE até o momento, é adequada para suportar a demanda das empresas de automação industrial. Como a tecnologia de camada física já está em uso em algumas variações diferentes na indústria automotiva, os usuários industriais podem contar com uma tecnologia já comprovada em campo quando começam a implementá-la em suas fábricas.

O desafio agora é trazer essas vantagens para as redes baseadas em IP existentes que já permitem muitos dos modelos de negócios atuais orientados por dados. E os desafios são abundantes.

Por exemplo, alguns dos padrões Ethernet industriais não têm uma velocidade de transmissão de 10 Mbit em suas especificações ou acabaram de começar a incluí-la. Portanto, uma questão-chave para os padrões de fieldbus existentes na automação de fábrica, orientada por grupos como PI, ODVA e outros, são os possíveis casos de uso no contexto da arquitetura de automação atual. Atualmente, vários cenários e possíveis cenários de integração no campo estão em discussão.

Conexão PHY ao sistema host da camada superior.

A padronização da Ethernet de par único, conforme estipulado pelo IEEE até o momento, é adequada para suportar a demanda das empresas de automação industrial. Como a tecnologia de camada física já está em uso em algumas variações diferentes na indústria automotiva, os usuários industriais podem contar com uma tecnologia já comprovada em campo quando começam a implementá-la em suas fábricas.

O desafio agora é trazer essas vantagens para as redes baseadas em IP existentes que já permitem muitos dos modelos de negócios atuais orientados por dados. E os desafios são abundantes.

Por exemplo, alguns dos padrões Ethernet industriais não têm uma velocidade de transmissão de 10 Mbit em suas especificações ou acabaram de começar a incluí-la. Portanto, uma questão-chave para os padrões de fieldbus existentes na automação de fábrica, orientada por grupos como PI, ODVA e outros, são os possíveis casos de uso no contexto da arquitetura de automação atual. Atualmente, vários cenários e possíveis cenários de integração no campo estão em discussão.

Configuração do sistema de uma conexão ponto a ponto com distribuição de energia.

Para automação de fábrica, já existe um padrão que suporta o acesso a dados em cada sensor no sistema: IO-Link. Vários fabricantes de sensores estão alinhando ativamente suas necessidades dentro do padrão IO-Link.

O IO-Link já suporta parametrização, diagnóstico e integração completa com os ecossistemas da indústria 4.0. No entanto, o transporte de quadros IO-Link de até 1.000 m com base na camada física SPE transferiria a rede anterior do sensor ponto a ponto para uma alteração de um sistema fieldbus.

Uma discussão sobre o posicionamento do IO-Link em relação à camada física de SPE está em andamento para resolver e evitar confusão. A discussão atual analisa os possíveis casos de uso que podem ser habilitados com uma camada física de SPE, mas mantendo o ecossistema de IO-Link como está para manter os investimentos existentes.

Configuração do sistema de uma conexão ponto a ponto com distribuição de energia.

Para automação de fábrica, já existe um padrão que suporta o acesso a dados em cada sensor no sistema: IO-Link. Vários fabricantes de sensores estão alinhando ativamente suas necessidades dentro do padrão IO-Link.

O IO-Link já suporta parametrização, diagnóstico e integração completa com os ecossistemas da indústria 4.0. No entanto, o transporte de quadros IO-Link de até 1.000 m com base na camada física SPE transferiria a rede anterior do sensor ponto a ponto para uma alteração de um sistema fieldbus.

Uma discussão sobre o posicionamento do IO-Link em relação à camada física de SPE está em andamento para resolver e evitar confusão. A discussão atual analisa os possíveis casos de uso que podem ser habilitados com uma camada física de SPE, mas mantendo o ecossistema de IO-Link como está para manter os investimentos existentes.

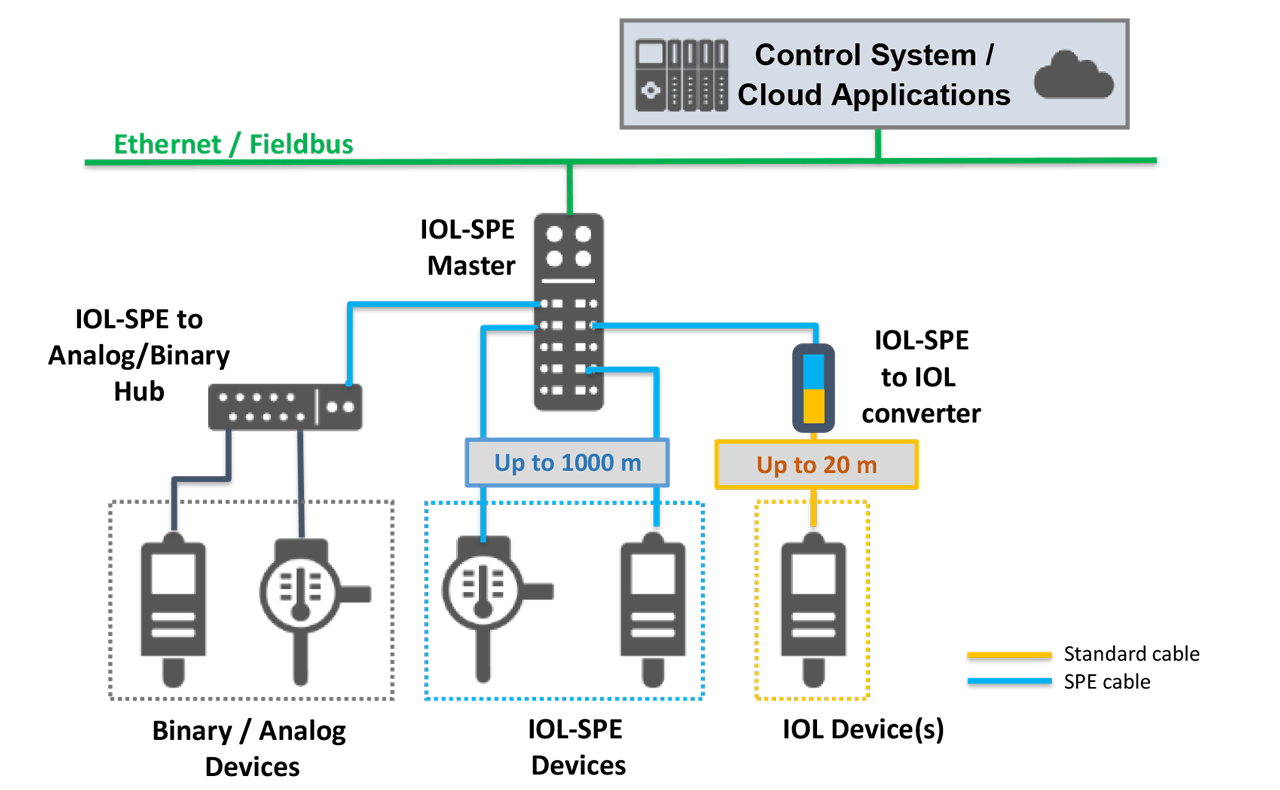

Instalação de SPE em um ecossistema IO-Link (fonte: IO-Link Consortium, 2020).

Para mostrar uma possível implantação, o IO-Link Consortium lançou um documento técnico contendo vários precedentes de cenários de implantação (IO-Link Consortium, 2020) com base em instalações brownfield:

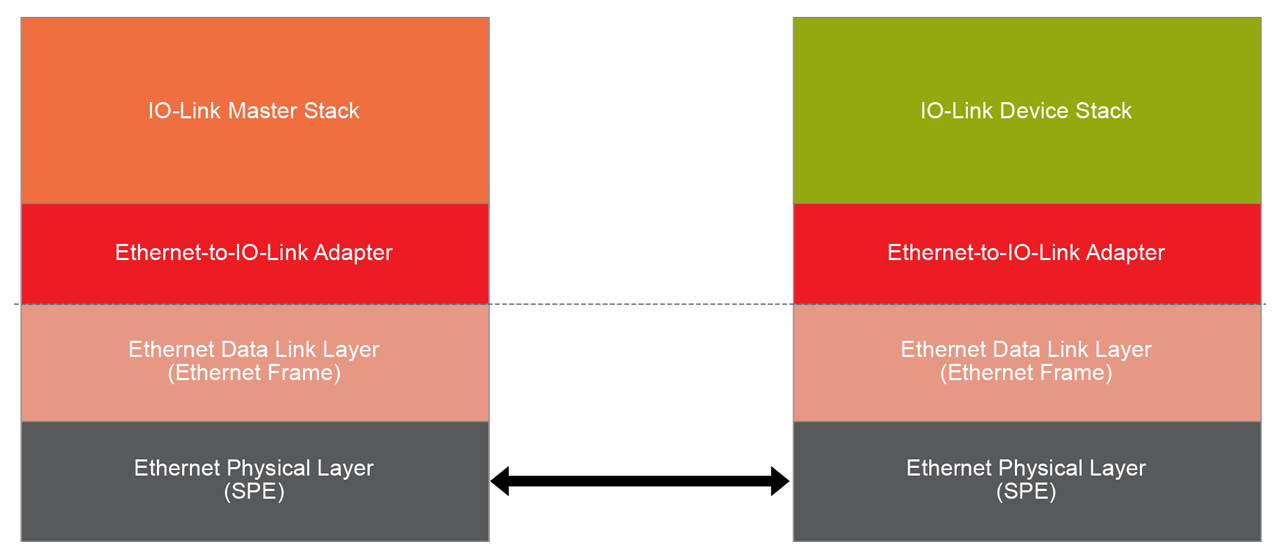

O exemplo acima permite a integração de um mestre de SPE IP67 em uma instalação existente do IO-Link, bem como sensores e dispositivos binários. A proposta no documento define o SPE principalmente como meio de transporte para os quadros de IO-Link para manter o Eco-sistema de IO-Link como está.

Um adaptador Ethernet para IO-Link baseado em software possibilita a manutenção do formato de dados e se beneficia da faixa estendida e de outras vantagens do SPE, mantendo simultaneamente a infraestrutura e as instalações existentes.

A Hilscher participa em vários projetos do grupo PI para contribuir com as discussões sobre a SPE para o PROFINET. Contribuí também para o grupo de trabalho IO-Link que avalia os benefícios e desafios para uma integração complementar de ambos os padrões no campo.

Instalação de SPE em um ecossistema IO-Link (fonte: IO-Link Consortium, 2020).

Para mostrar uma possível implantação, o IO-Link Consortium lançou um documento técnico contendo vários precedentes de cenários de implantação (IO-Link Consortium, 2020) com base em instalações brownfield:

O exemplo acima permite a integração de um mestre de SPE IP67 em uma instalação existente do IO-Link, bem como sensores e dispositivos binários. A proposta no documento define o SPE principalmente como meio de transporte para os quadros de IO-Link para manter o Eco-sistema de IO-Link como está.

Um adaptador Ethernet para IO-Link baseado em software possibilita a manutenção do formato de dados e se beneficia da faixa estendida e de outras vantagens do SPE, mantendo simultaneamente a infraestrutura e as instalações existentes.

A Hilscher participa em vários projetos do grupo PI para contribuir com as discussões sobre a SPE para o PROFINET. Contribuí também para o grupo de trabalho IO-Link que avalia os benefícios e desafios para uma integração complementar de ambos os padrões no campo.

Integração de dados IO-Link no hardware Ethernet e datagramas (fonte: IO-Link Consortium, 2020).

No IEEE, nós fazemos parte das discussões sobre o tema aberto sobre o 802.3cg, além dos esforços do ODVA sobre os tópicos da SPE. Nosso objetivo é ajudar a criar um caminho de migração para a integração de baixo esforço de SPE em sistemas existentes e para dar suporte a isso com nossa competência e soluções de comunicação.

Integração de dados IO-Link no hardware Ethernet e datagramas (fonte: IO-Link Consortium, 2020).

No IEEE, nós fazemos parte das discussões sobre o tema aberto sobre o 802.3cg, além dos esforços do ODVA sobre os tópicos da SPE. Nosso objetivo é ajudar a criar um caminho de migração para a integração de baixo esforço de SPE em sistemas existentes e para dar suporte a isso com nossa competência e soluções de comunicação.

NETX: Nova tecnologia

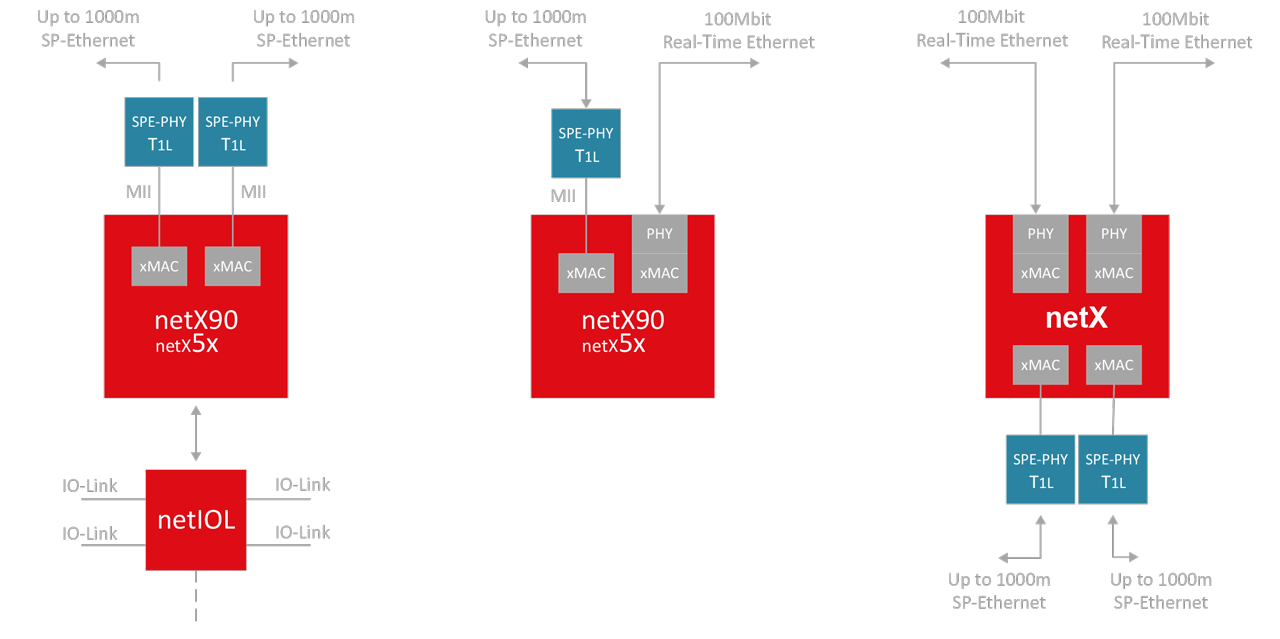

configurações baseadas em netX em redes SPE.

As sofisticadas soluções de chip multiprotocolo da Hilscher, a família de produtos SoC NETX, estão na vanguarda da implantação de SPE em todo o mundo. O chip NETX 90, bem como os módulos e placas de PC baseados nele, permite a conexão com produtos PHY externos através da interface MII. Os processadores xMAC internos permitem a comutação específica do protocolo entre os dois canais. No lado esquerdo da figura a seguir, o caso de uso mostra dois canais de 10 Mbit porta SPE com até 1000 m de comprimento de linha, conectados a uma rede de sensor IO-Link por meio do chip mestre de 4 canais netIOL para implementações herdadas.

O caso de uso intermediário mostra um sistema RTE (Real-Time Ethernet) de 100 Mbit conectado a uma rede SPE de 10 Mbit. Nesse caso, um PHY e xMAC internos atende ao lado de 100 Mbit, o segundo xMAC com o PHY SPE externo se conecta ao cabo de até 1000 m de comprimento de dois fios de uma rede SPE. No caso de uso do lado direito, o NETX atua como um dispositivo comutado entre uma rede RTE baseada em 100 Mbit e uma rede SPE de 10 Mbit.

A Hilscher desenvolveu uma primeira placa de avaliação com os PHYs NETX 90 e SPE 10Mbit T1L para fins de engenharia e testes. A placa oferece uma extensão simples de uma rede de 100 Mbit para SPE de 2 canais para avaliar SPE no contexto dos diferentes padrões de Ethernet industrial. Hilscher espera um kit inicial durante o quarto trimestre de 2021. Como os organismos de normalização ainda estão em curso para finalizar a SPE em suas respectivas versões, os diagramas acima e a placa estão mostrando algumas das possibilidades e opções para suportar instalações brownfield baseadas em NETX. Com o progresso nas definições de SPE, o fabricante lançará mais opções e soluções; fique ligado.

configurações baseadas em netX em redes SPE.

As sofisticadas soluções de chip multiprotocolo da Hilscher, a família de produtos SoC NETX, estão na vanguarda da implantação de SPE em todo o mundo. O chip NETX 90, bem como os módulos e placas de PC baseados nele, permite a conexão com produtos PHY externos através da interface MII. Os processadores xMAC internos permitem a comutação específica do protocolo entre os dois canais. No lado esquerdo da figura a seguir, o caso de uso mostra dois canais de 10 Mbit porta SPE com até 1000 m de comprimento de linha, conectados a uma rede de sensor IO-Link por meio do chip mestre de 4 canais netIOL para implementações herdadas.

O caso de uso intermediário mostra um sistema RTE (Real-Time Ethernet) de 100 Mbit conectado a uma rede SPE de 10 Mbit. Nesse caso, um PHY e xMAC internos atende ao lado de 100 Mbit, o segundo xMAC com o PHY SPE externo se conecta ao cabo de até 1000 m de comprimento de dois fios de uma rede SPE. No caso de uso do lado direito, o NETX atua como um dispositivo comutado entre uma rede RTE baseada em 100 Mbit e uma rede SPE de 10 Mbit.

A Hilscher desenvolveu uma primeira placa de avaliação com os PHYs NETX 90 e SPE 10Mbit T1L para fins de engenharia e testes. A placa oferece uma extensão simples de uma rede de 100 Mbit para SPE de 2 canais para avaliar SPE no contexto dos diferentes padrões de Ethernet industrial. Hilscher espera um kit inicial durante o quarto trimestre de 2021. Como os organismos de normalização ainda estão em curso para finalizar a SPE em suas respectivas versões, os diagramas acima e a placa estão mostrando algumas das possibilidades e opções para suportar instalações brownfield baseadas em NETX. Com o progresso nas definições de SPE, o fabricante lançará mais opções e soluções; fique ligado.